BajaTec: Su especialista en corredores de apuestas

Las apuestas deportivas se han convertido en un pasatiempo popular para muchas personas en todo el mundo. Y con la llegada de las apuestas en línea, es aún más fácil apostar por su equipo o jugador favorito. Pero, ¿qué es exactamente un corredor de apuestas deportivas?

Un corredor de apuestas deportivas (o Bet Broker) es un intermediario que le ayuda a realizar su apuesta con una casa de apuestas. Los corredores suelen trabajar con varias casas de apuestas asiáticas y pueden ayudarte a encontrar las mejores cuotas para el partido al que quieres apostar. también pueden ayudarte con otros aspectos de las apuestas deportivas, como la elección de una estrategia de apuestas o la gestión de tu bankroll.

Si está interesado en realizar una apuesta en un partido concreto, un corredor de apuestas asiático puede ser un recurso valioso. Pueden ayudarte a encontrar las mejores cuotas y asegurarse de que aprovechas al máximo tu experiencia en las apuestas deportivas.

¿Por qué utilizar un corredor de apuestas?

Hay muchas razones por las que puede querer utilizar un corredor de apuestas. Un corredor de apuestas puede ahorrarle tiempo y dinero al encontrar las mejores cuotas para usted. También puede aconsejarle sobre qué apostar y cómo gestionar su dinero. Los corredores de apuestas son expertos en el campo de las apuestas, por lo que pueden ayudarle a sacar el máximo partido a su dinero.

Si está pensando en utilizar un corredor de apuestas, debe tener en cuenta algunas cosas. En primer lugar, los corredores de apuestas suelen cobrar una comisión por sus servicios. Esta comisión suele ser un porcentaje de la cantidad apostada. En segundo lugar, sólo debería utilizar un corredor de apuestas si se toma en serio las apuestas. Los corredores de apuestas pueden ofrecerle muchos consejos, pero también pueden quedarse con su dinero si no tiene cuidado.

- Un corredor de apuestas puede ayudarle a realizar apuestas en una variedad de eventos deportivos diferentes.

- Un corredor de apuestas deportivas puede ayudarle a gestionar sus fondos de apuestas.

- Un corredor deportivo puede aconsejarle sobre la mejor manera de utilizar su dinero.

- Un agente de apuestas puede proporcionarle una valiosa información sobre el mundo de las apuestas.

- Un corredor de apuestas puede ayudarle a conectarse con otros apostantes y formar una peña de apuestas.

Ventajas:

- Mejores cuotas: Los corredores de apuestas suelen tener acceso a mejores cuotas que las casas de apuestas tradicionales. Esto se debe a que no están limitados por las mismas restricciones que las casas de apuestas tradicionales.

- Límites de apuestas más altos: Puedes apostar mucho dinero sin limitaciones.

- Una gama más amplia de eventos: Como se mencionó anteriormente, los corredores de apuestas cubren una amplia gama de eventos. Esto significa que puede realizar apuestas en una amplia variedad de deportes y eventos.

- Riesgo reducido: apostar con un corredor puede reducir el riesgo de perder dinero. Esto se debe a que puedes repartir tus apuestas entre diferentes eventos y múltiples casas de apuestas, lo que reduce la posibilidad de perder todo tu bankroll en una sola apuesta.

- Skype Betting: para los grandes apostadores, los corredores permiten tomar apuestas directamente en Skype o Telegram.

Desventajas:

- Los corredores de apuestas se llevan una baja comisión.

- Es posible que no reciba sus ganancias con la misma rapidez que si realizara la apuesta usted mismo.

- Los betting brokers pueden no estar disponibles en todos los países.

¿Cómo funciona un bet broker?

Un corredor de apuestas es un intermediario que conecta a los apostantes con las casas de apuestas. Los corredores de apuestas permiten a los apostantes realizar apuestas con varias casas de apuestas sin tener que crear cuentas separadas con cada una de ellas. Esto puede ser beneficioso por varias razones. Para empezar, puede ser difícil abrir una cuenta con una casa de apuestas si se vive en un país en el que el juego online está restringido. Los corredores de apuestas pueden ayudarle a evitar estas restricciones realizando su apuesta por usted. Los corredores de apuestas también pueden ayudarle a conseguir mejores cuotas en sus apuestas. Al buscar en varias casas de apuestas, un corredor de apuestas puede encontrar las mejores cuotas para su apuesta y ayudarle a obtener el máximo beneficio por su dinero.

¿Cuáles son los mejores servicios de corretaje de apuestas?

En mi opinión, tras años de práctica, ésta es mi selección:

1. BetInAsia

Betinasia es un corredor de apuestas líder que ofrece una amplia gama de servicios a sus clientes. Ofrecen una plataforma sencilla y fácil de usar que hace que las apuestas online sean cómodas y divertidas. También ofrecen una amplia gama de mercados, cuotas competitivas y un entorno seguro para todos los clientes.

Su oferta se divide en dos partes:

- Un software dedicado (basado en Mollybet) para encontrar las mejores cuotas en tiempo real a través de las mejores casas de apuestas asiáticas. Esta oferta se llama BLACK.

- Acceda al mercado de intercambio de apuestas de betfair, con tarifas más bajas. Esta oferta se llama ORBIT EXCHANGE

BetInAsia es un socio muy profesional en el que puedes confiar. Tienen numerosas opciones de pago y siempre he podido retirar. El primer retiro del mes es gratuito.

Más detalles sobre la oferta de BetInAsia aquí.

2. AsianConnect

AsianConnect es un corredor de apuestas en línea y deportes asiáticos de confianza que ofrece una forma segura de realizar apuestas en sus deportes y juegos favoritos. Proporcionan acceso a una amplia gama de sitios de apuestas y juegos en línea, y nuestro experimentado equipo está a su disposición para ayudarle a encontrar las mejores cuotas y precios. También ofrecen una serie de funciones y servicios para ayudarle a sacar el máximo partido a su experiencia de apuestas, como la transmisión en directo, las apuestas en directo y el cobro.

Su oferta puede resumirse así:

- Acceso a las principales casas de apuestas asiáticas en un solo lugar (incluida Pinnacle) y posibilidad de utilizar la herramienta dedicada ASIANODDS para apostar en tiempo real con mejores cuotas,

- Acceso a ORBITX y PIWI para el intercambio de apuestas

AsianConnect es el corredor más antiguo que sigue en activo. Se puede confiar en este operador. Siempre he recibido mis pagos pero las facilidades de retirada son más limitadas que con otros brokers.

Más detalles sobre la oferta de AsianConnect aquí.

3. SportMarket

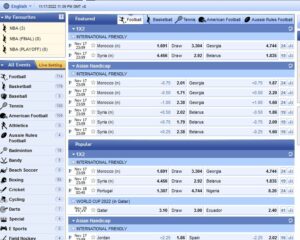

SportMarker ofrece cuotas competitivas en una amplia gama de mercados de apuestas deportivas. Esto significa que puede obtener el mejor valor para sus apuestas cuando utiliza SportMarker. Por último, SportMarker ofrece una amplia gama de métodos de pago y de retirada de fondos, lo que le facilita la obtención de sus ganancias.

En Sportmarket ofrecen casi los mismos servicios que los anteriores, con una plataforma de apuestas Sportmarket PRO dedicada basada en Mollybet. Los medios de pago son numerosos, sin cuota de depósito y con 1 retirada gratuita al mes. Pero esta oferta está más dedicada a los apostantes profesionales con un depósito mínimo de 100€ y las comisiones en los intercambios de apuestas son un poco más altas que otras. Pero permiten el acceso a Pinnacle, BetDAq, SBObet, betfair, BetISN, Matchbook, SingBet, Smarkerts…

Más detalles sobre la oferta de SportMarket aquí.

¿Es caro utilizar un agente de apuestas?

Los corredores de apuestas son personas que ganan una comisión organizando las apuestas entre los apostantes (personas que hacen apuestas) y los corredores de apuestas (empresas que aceptan apuestas).

El corredor de apuestas busca a alguien que quiera apostar por un resultado determinado y encuentra un corredor de apuestas que esté dispuesto a aceptar esa apuesta. El corredor de apuestas se llevará una parte de las ganancias de la apuesta como comisión..

¿Es legal utilizar un broker de apuestas?

Estos intermediarios no se consideran operadores de apuestas deportivas. Por lo tanto, no están sujetos a las leyes locales de apuestas deportivas y no requieren un acuerdo especial. Pero todos ellos poseen una licencia de apuestas de Curaçao.

Por otro lado, como usted, como apostador, no está realizando directamente una apuesta (el corredor sí), no se le considera un apostador, y por lo tanto no está sujeto a la regulación local de las apuestas deportivas.

Las últimas técnicas que debes conocer:

- Las 8 mejores casas de apuestas asiáticas

- ¿Cómo reducir la comisión de intercambio de betfair?

- ¿Cómo gestionar el dinero de las apuestas en un solo lugar?

- ¿Cuáles son las soluciones para las apuestas deportivas en criptomoneda?

- Apuestas por Telegram: acceso a la herramienta de apuestas profesionales

- Apuestas por Skype: ¿Es sólo para los grandes apostadores?